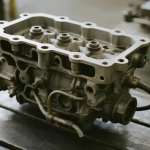

在现代精密制造领域,变速箱壳体作为汽车传动系统的关键部件,其加工精度与表面质量直接影响整机性能与寿命。随着对轻量化、高集成度和复杂结构需求的不断提升,传统三轴加工已难以满足多角度、深腔及异形曲面的加工要求。五轴CNC加工技术因其高自由度、高效率和高精度,逐渐成为变速箱壳体制造的核心工艺。

五轴CNC加工通过同时控制五个运动轴(通常为三个直线轴X、Y、Z和两个旋转轴A、B或C),使刀具能够从任意方向接近工件表面。这一特性在加工变速箱壳体时尤为关键——壳体内部往往包含多个安装孔、油道、轴承座及复杂的内腔结构,部分区域存在空间干涉或深腔死角。采用五轴联动加工,可在一次装夹中完成多个面的铣削、钻孔与倒角操作,不仅大幅减少装夹次数,还有效避免了因多次定位带来的累积误差,显著提升尺寸一致性与装配精度。

此外,五轴加工还能优化刀具路径,使刀具始终以最佳角度接触工件,降低切削力波动,延长刀具寿命,并改善表面粗糙度。对于铝合金或铸铁材质的变速箱壳体而言,这种稳定高效的切削过程有助于实现更高的材料去除率与更优的表面完整性,从而满足严苛的密封性与动平衡要求。

在实际生产中,五轴CNC加工还需结合先进的CAM软件进行工艺规划,合理设置刀轴方向、进给速度与切削参数,以兼顾效率与质量。同时,对机床刚性、热稳定性及控制系统响应速度也提出更高要求。随着智能制造与数字孪生技术的发展,五轴加工正朝着自适应、高柔性和全流程自动化的方向演进。

综上所述,五轴CNC加工技术凭借其卓越的空间可达性与综合加工能力,已成为高精度变速箱壳体制造不可或缺的手段,不仅提升了产品性能,也为未来传动系统的轻量化与集成化发展奠定了坚实基础。

零配件五轴加工-五轴CNC加工-五轴联动加工-五轴机加工价格-非标五金件加工-精密零件加工厂家

零配件五轴加工-五轴CNC加工-五轴联动加工-五轴机加工价格-非标五金件加工-精密零件加工厂家