五轴CNC加工在变速箱壳体制造中具有多项显著优势,主要体现在以下几个方面:

一次装夹完成多面加工

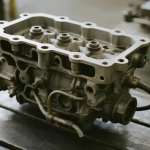

变速箱壳体结构复杂,通常包含多个安装面、轴承孔、油道及异形腔体。传统三轴机床需多次装夹才能加工不同角度的特征,而五轴CNC可在一次装夹中通过刀具或工件的旋转联动,完成多个空间方位的加工,有效减少装夹次数,提高效率并避免重复定位误差。

提升加工精度与一致性

由于减少了人为干预和夹具更换,五轴加工能显著降低累积误差,确保关键孔位(如齿轮轴孔、差速器座)之间的位置度、同轴度和垂直度达到高精度要求,这对变速箱的装配精度和运行平稳性至关重要。

优化刀具路径与切削状态

五轴联动允许刀具以最佳姿态接近加工表面,保持恒定的切削角度和切屑负载。这不仅改善了表面质量,降低了振动和刀具磨损,还能延长刀具寿命,尤其适用于深腔、窄槽等难加工区域。

加工复杂几何结构的能力

现代变速箱壳体趋向轻量化与集成化,常设计有曲面过渡、斜孔、螺旋油道等复杂特征。五轴CNC凭借其高自由度,可高效完成这些传统工艺难以实现的结构,满足高性能传动系统的设计需求。

提高生产效率与自动化水平

在批量生产中,五轴加工缩短了工序流转时间,简化了工艺流程,便于与自动化上下料系统集成,为实现柔性制造和智能工厂提供技术支撑。

综上,五轴CNC加工不仅解决了变速箱壳体高精度、高复杂度的制造难题,还在质量稳定性、生产效率和工艺灵活性方面展现出不可替代的优势,已成为高端传动部件制造的关键技术。

上一篇: 变速箱壳体五轴CNC加工-变速箱壳体CNC加工厂家

下一篇: 发动机机匣五轴CNC加工

零配件五轴加工-五轴CNC加工-五轴联动加工-五轴机加工价格-非标五金件加工-精密零件加工厂家

零配件五轴加工-五轴CNC加工-五轴联动加工-五轴机加工价格-非标五金件加工-精密零件加工厂家