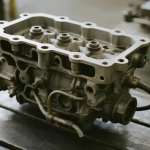

在航空与高端动力装备领域,发动机机匣作为核心承力与密封结构件,其制造精度直接关系到整机的可靠性、效率与寿命。由于机匣通常采用高温合金、钛合金或高强度铝合金等难加工材料,并具有复杂的曲面轮廓、密集的安装孔系及薄壁腔体结构,传统加工方式难以兼顾精度、效率与表面完整性。在此背景下,五轴CNC加工技术已成为厂家实现高质量机匣制造的关键手段。

五轴CNC加工通过同时控制三个直线轴与两个旋转轴,使刀具能够以任意空间角度接近工件表面。这一能力对发动机机匣尤为重要——其内腔常包含多级安装止口、冷却通道、传感器接口及非正交分布的螺纹孔,部分区域存在严重遮挡或深腔干涉。借助五轴联动,厂家可在一次装夹中完成外轮廓铣削、内腔精镗、斜孔钻削及边缘倒角等多项工序,大幅减少装夹次数,有效避免因重复定位导致的形位误差,确保关键配合面的同轴度与垂直度达到微米级要求。

此外,五轴加工能动态调整刀轴方向,使切削力分布更均匀,尤其适用于薄壁结构的稳定切削。在加工高温合金机匣时,合理的刀具姿态可减少切削热积聚,抑制材料加工硬化,延长刀具寿命,同时提升表面光洁度,满足严苛的气密性与疲劳强度标准。对于钛合金部件,则可有效控制颤振,避免表面“撕裂”缺陷。

对厂家而言,引入五轴CNC不仅是设备升级,更是工艺体系的革新。需结合高精度仿真、智能路径规划与在线测量技术,构建从设计到成品的闭环制造流程。同时,对操作人员的技术素养和工艺理解也提出更高要求。

总之,五轴CNC加工凭借其高自由度、高精度与高适应性,已成为发动机机匣制造中不可或缺的核心工艺。厂家通过该技术,不仅提升了产品性能与一致性,也为未来高性能发动机的轻量化、集成化发展奠定了坚实基础。

零配件五轴加工-五轴CNC加工-五轴联动加工-五轴机加工价格-非标五金件加工-精密零件加工厂家

零配件五轴加工-五轴CNC加工-五轴联动加工-五轴机加工价格-非标五金件加工-精密零件加工厂家